Il s’agit ici d’expliquer comment modifier son module Behringer 1016 pour corriger le bug de conception de l’ARP1016.

Niveau requis :

- Compréhension du principe : bon niveau en électronique

- Réalisation pratique : accessible pour toute personne sachant souder (braser)

1-Avant-propos

Une grenouille de la marre Grenobloise (Fanfan38 pour ne pas le nommer) est un amoureux transi de l’ARP2500. Etant donné la rareté de l’instrument et le prix astronomique qu’il lui faudrait payer pour en acquérir un authentique, mon camarade s’est tourné vers la série de modules Eurorack de Behringer clonant les modules ARP2500.

A la réception de chaque module (acquis sur une base mensuelle) il m’a demandé d’évaluer la qualité de ces clones. Le résultat est très convainquant mais pour le module ARP 1016 (Dual noise generator/Random) j’ai été étonné par ce qui se passait dès que l’on actionnait l’un ou l’autre des 4 potentiomètres de réglage de niveau de sortie (bruit ou random voltage). Par exemple pour le bruit blanc, le son en sortie disparaît dès que l’on tourne le potentiomètre pour réapparaître au nouveau niveau un quart de seconde après que l’on ait cessé de tourner le potentiomètre, ceci créé un désagréable effet de « pompage » du son quand l’on tourne le potentiomètre. Ceci étant valable pour les deux générateurs de bruit et les 2 générateurs de tension aléatoire.

Très étonné par ce comportement, je me commençais à m’interroger sur la qualité du travail de clonage de la société en question. Le comportement observé me laissait penser que le problème viendrait d’un condensateur dans le trajet audio qui serait soumis à une variation d’une composante continue lors de l’action du potentiomètre. J’ai donc étudié les schémas d’origine tels que dessinés par la société Tonus Inc. (le clone étant conforme à ces schémas) et j’y ai trouvé une erreur de conception expliquant ce comportement. Ce qui m’étonne le plus c’est que personne à ce jour parmi les possesseurs d’ARP2500 original ne s’est plaint de ce défaut alors qu’il est bel et bien présent. Quant à Behringer, ils ont parfaitement cloné le module avec ses défauts originels !…

J’ai donc identifié le problème et mis au point une modification permettant de le corriger. Je décris plus bas la réalisation pratique de cette modification sur le module 1016 de Behringer. Cette modification ne nécessite que quelques composants additionnels (4 résistances et 4 condensateurs) et une « chirurgie légère » sur chacun des potentiomètres.

2 -Analyse et diagnostic du problème

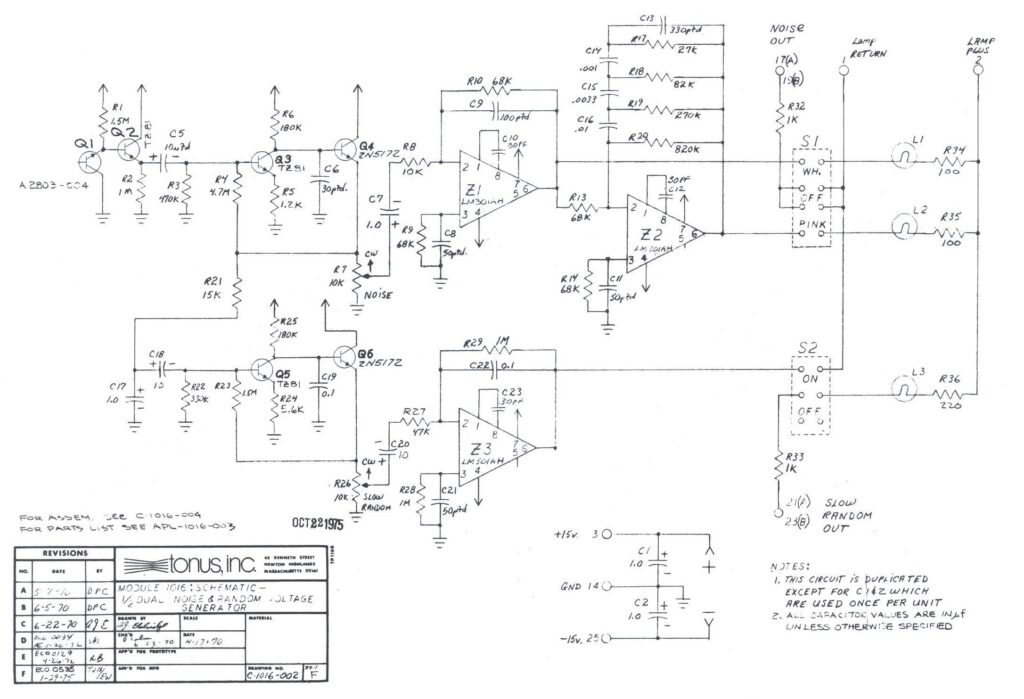

L’analyse du schéma (figure 1) révèle une erreur « grossière » de conception : si l’on détaille les différentes parties du circuit entourant le potentiomètre R1 de réglage de volume, on constate en amont un circuit amplificateur à transistors (Q3 et Q4) à très fort gain et en aval une capacité de couplage C7 de 1µF acheminant le signal vers les ampli opérationnels de sortie (Z1 et Z2). Le problème réside dans le fait que voulant probablement faire une économie de composant l’ingénieur qui a conçu le circuit a utilisé le potentiomètre R1 à la fois comme résistance de polarisation et de charge du transistor Q4 et comme diviseur de tension pour ajuster le volume du signal. Le problème est que sur l’émetteur de Q4 on trouve le signal amplifié (d’une amplitude d’une 100aine de mV) auquel se trouve superposé une forte composante continue (de l’ordre de 10V environ !). Donc sur le curseur de R1 on retrouve cette composante continue atténuée plus ou moins selon la position du potentiomètre et superposée au signal bien plus faible. Quand on tourne le potentiomètre la tension continue sur le curseur du potentiomètre va varier pendant le mouvement de rotation appliqué au potentiomètre R1. On pourrait alors croire (et ce dut être la réflexion du concepteur) que le condensateur C7 va éliminer cette composante continue avant de transmettre le signal à Z1 pour amplification. Le problème réside dans le fait que si cette configuration marche comme prévue en phase statique (quand on tourne pas le bouton), elle pose un vrai éproblème en phase dynamique (quand on tourne le bouton). Dès que l’on tourne R1 la composante continue qui arrive sur C7 varie et donc C7 doit rééquilibrer les charges électriques au niveau de ses électrodes, ceci créé l’apparition d’une composante continue variable en aval de C7 qui va saturer les étages d’amplification qui suivent et faire disparaître le signal jusqu’à ce que les charges soient de nouveau équilibrées sur les électrodes de C7 et donc que la composante continue en aval de C7 disparaisse.

3-Une solution

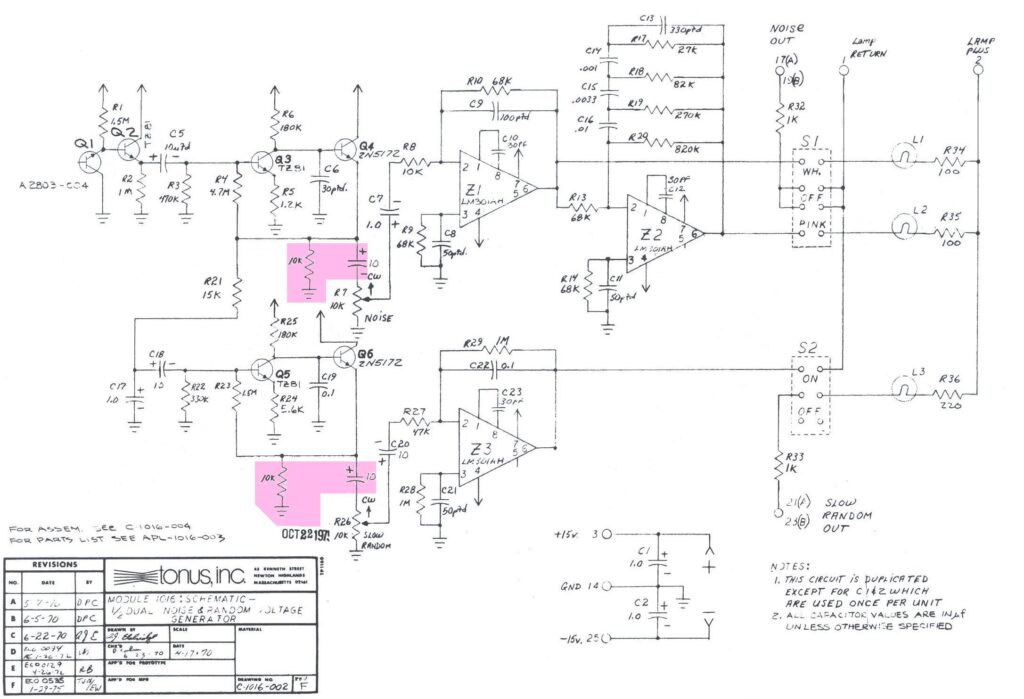

Si le mouvement du potentiomètre R1 influe sur la charge de C7, il faut en quelque sorte effectuer un blocage de la composante continue avant d’arriver sur R1. La solution est simple, pour cela il suffit d’insérer un condensateur de 10µF entre l’émetteur de Q4 et le potentiomètre R1. Cependant en faisant cela on supprime la résistance de polarisation et de charge de l’émetteur de Q4 ce qui provoquerait un dysfonctionnement de Q4 ! Pour éviter cet écueil il suffit d’ajouter une résistance de 10K entre l’émetteur de Q4 et le 0V (masse) du circuit. L’effet de « pompage » lors de la rotation du potentiomètre a donc disparu car R1 et C7 ne voient plus de composante continue. La figure 2 présente le schéma électronique modifié pour le module 1016. Les éléments ajoutés et les changements de branchement sont encadrés en rose/magenta.

Il reste maintenant à réaliser physiquement cette modification sur le module lui-même.

4-Réalisation pratique

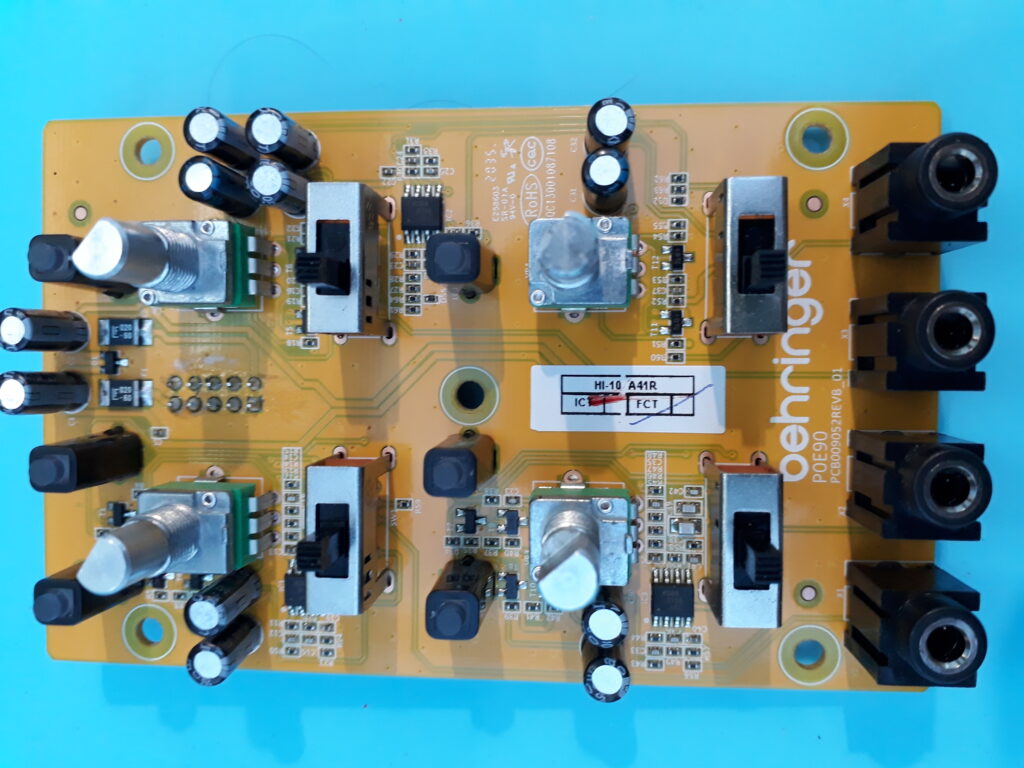

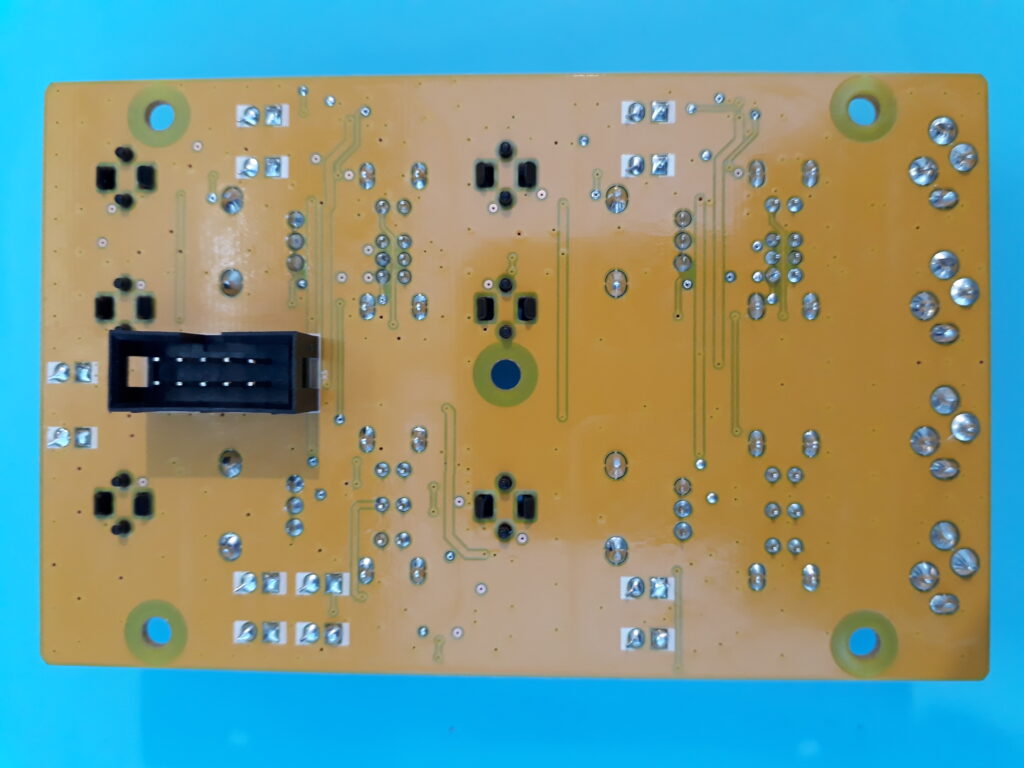

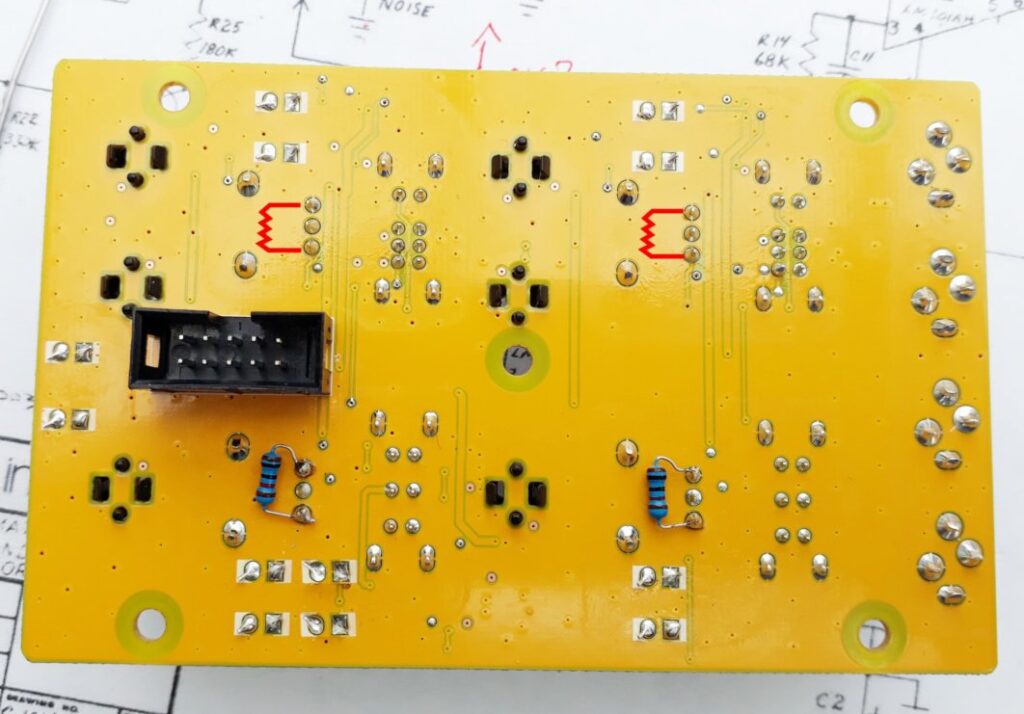

L’implantation de cette modification est relativement simple à réaliser, cependant elle nécessite de démonter le module de sa façade, de couper en deux la patte droite des quatre potentiomètres (voir figures 3 et 4, le circuit imprimé avant modification) et souder des composants (4 condensateurs électrochimiques et 4 résistances).

ATTENTION : en réalisant les opérations qui vont suivre vous annulez la garantie qui couvre votre module. Donc si vous réalisez cette modification, c’est votre responsabilité et uniquement la votre qui est engagée. Si vous n’êtes pas expérimenté en électronique ou pas sûr de vous, ne la réalisez pas ou bien confiez cette modification à un professionnel compétent (et oui il y a des professionnels incompétents 😉 ).

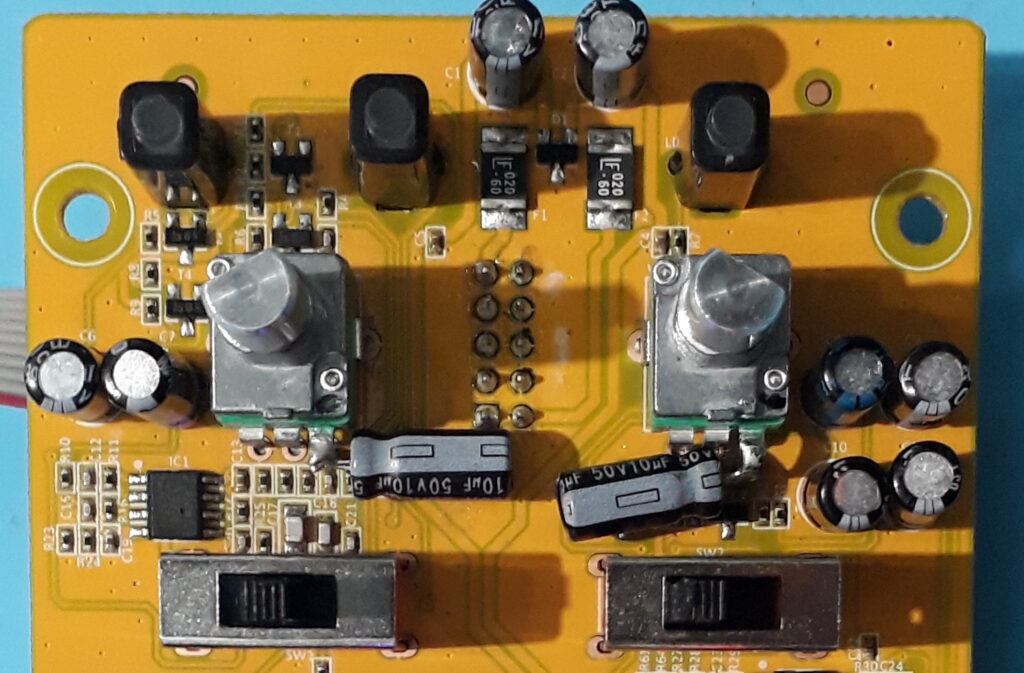

La modification s’effectue à la fois sur la face supérieure du circuit imprimé (fig.3) sur laquelle les condensateurs additionnels seront insérés, et sur sa face inférieure (figure 4) sur laquelle les résistances additionnelles seront soudées.

4-1. Liste des composants et outils nécessaires:

- 4 x condensateur électrochimique radial de 10µF/35V (diamètre 5 mm max, hauteur 15 mm max)

- 4 x résistance de 10K (marron, noir, orange — doré; ou marron, noir, noir, rouge — marron)

- 1 pince coupante de petite taille ou une fraiseuse Dremel

- 1 fer à souder pour circuits électronique

- 1 petit tournevis

4-2. Première étape, repérage et démontage :

- Otez les boutons de potentiomètres (4)

- Dévissez les 4 visses de fixation maintenant le circuit imprimé aux entretoises de la façade

- Rangez boutons, visses, et façade dans une boîte le temps nécessaire à la modification

- Repérez les points de modifications : les 4 potentiomètres (fig. 3) sur la face supérieure et les pastilles de soudage des potentiomètres sur la face inférieure du circuit imprimé (fig.4).

4-3. Seconde étape, insertion des condensateurs :

- Repérez un premier potentiomètre sur la face supérieure du circuit imprimé (figure 5)

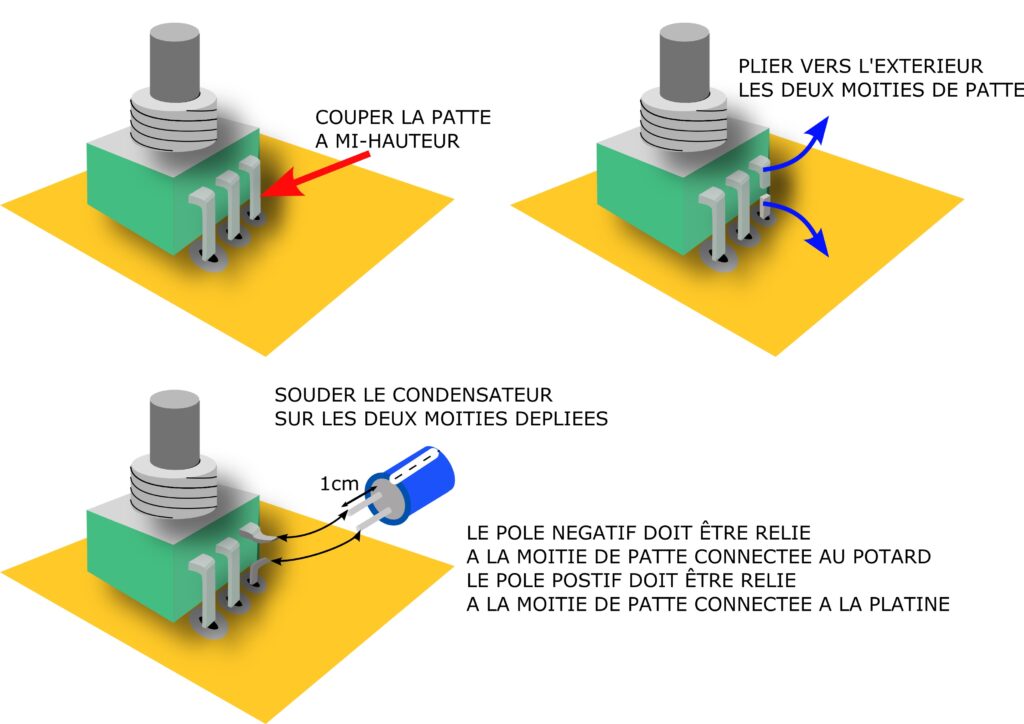

- Avec une pince coupante de faible encombrement coupez sa patte de droite (quand le potentiomètre est vu par au-dessus avec les pattes orientées vers le bas) en deux morceaux égaux, l’un toujours attaché au corps du potentiomètre, l’autre toujours attaché à la platine du circuit imprimé (voir figure 6).

- A l’aide d’un tournevis plat pliez les 2 demi-pattes vers l’extérieur (fig. 6)

- A l’aide du fer à souder, étamez les extrémités libres des 2 demi-pattes.

- Raccourcissez les pattes du condensateur de 10µF avec la pince coupante de façon à laisser une longueur de patte de 1 cm. (fig.6)

- Etamez les extrémités libres des pattes du condensateur.

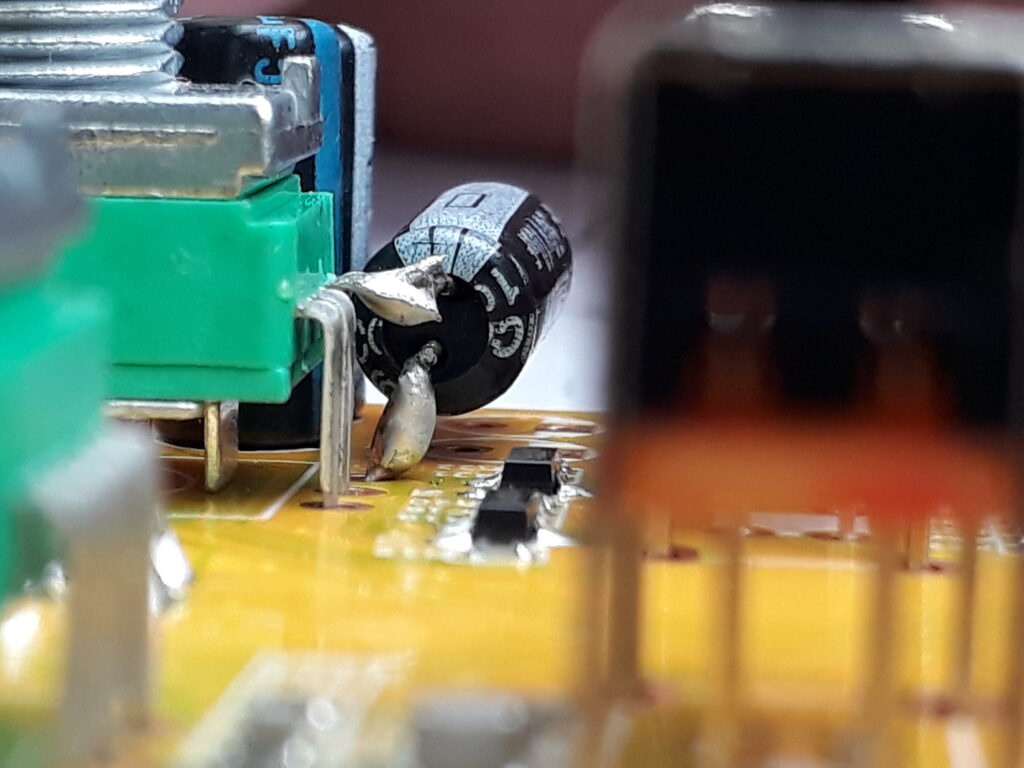

- Présentez le condensateur pour le souder sur les demi-pattes, choisissez une orientation perpendiculaire au 2 demi broches de façon à ce que le corps du condensateur soit dans un espace peu encombré en composants (voir figure 8), avec le pôle négatif du condensateur tourné vers le haut et le pôle positif tourné vers le circuit imprimé.

- Soudez les pattes du condensateur au 2 demi-pattes, le pôle négatif du condensateur (marqué par une bande blanche ou grise) à la demi-patte connectée au potentiomètre et le pôle positif sur la demi-patte connectée au circuit-imprimé (voir figures 6 et 7).

- Voilà vous avez inséré le premier condensateur (fig.7) il vous faut maintenant répéter les opérations précédentes pour insérer les trois autres condensateurs sur les trois autres potentiomètres (fig.8).

– Etape 1 : scinder en deux la patte de droite du potentiomètre (avec une pince coupante ou avec une fraise de Dremel ).

– Etape 2 : plier vers l’extérieur les deux moitiés de patte.

– Etape 3 : couper les pattes du condensateur à une longueur de 1 cm.

– Etape 4 : souder le condensateur, broche négative connectée à la moitié de patte connectée au potentiomètre et broche positive connectée à la moitié de patte connectée au circuit imprimé.

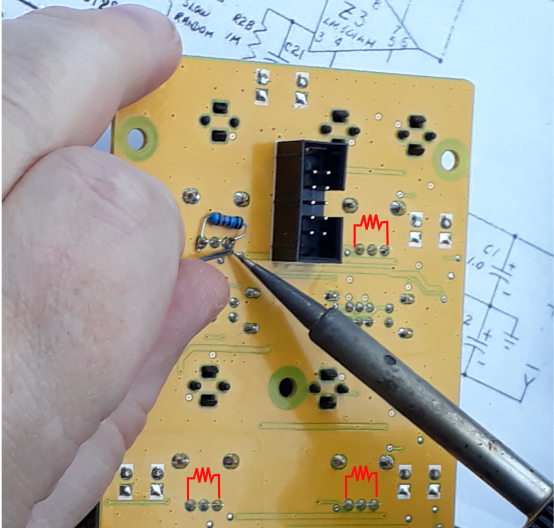

4-4. Troisième étape, ajout des résistances.

Cette étape est relativement simple et facile à réaliser.

- Préparer les résistances de 10K 1/4W, couper les pattes à une longueur de 1 cm et plier ces pattes à 90° par rapport à l’axe du corps de la résistance.

- Sur la face inférieure de la platine, repérez les pastilles de soudage des potentiomètres (groupes de trois pastilles, voir figure 9).

- Soudez les deux pattes de la résistance sur la 1ère et 3ème pastille de soudage du potentiomètre (figure 9)

- Procédez de même pour les trois autres résistances (fig. 10).

Voilà c’est terminé, il ne reste plus qu’à revisser la platine sur la façade, remettre en place les boutons de potentiomètre.